在半导体封装领域,陶瓷基板与引线框架作为承载芯片的核心部件,其质量直接关系到整个电子产品的性能和可靠性。然而,传统的质检方式因受限于人工操作,往往难以保证检测的准确性和效率。面对这一挑战,我们推出了自动化外观检测系统,旨在通过科技创新重塑质检流程,提升产品质量和生产效率。

自动化流水线的构建与优势

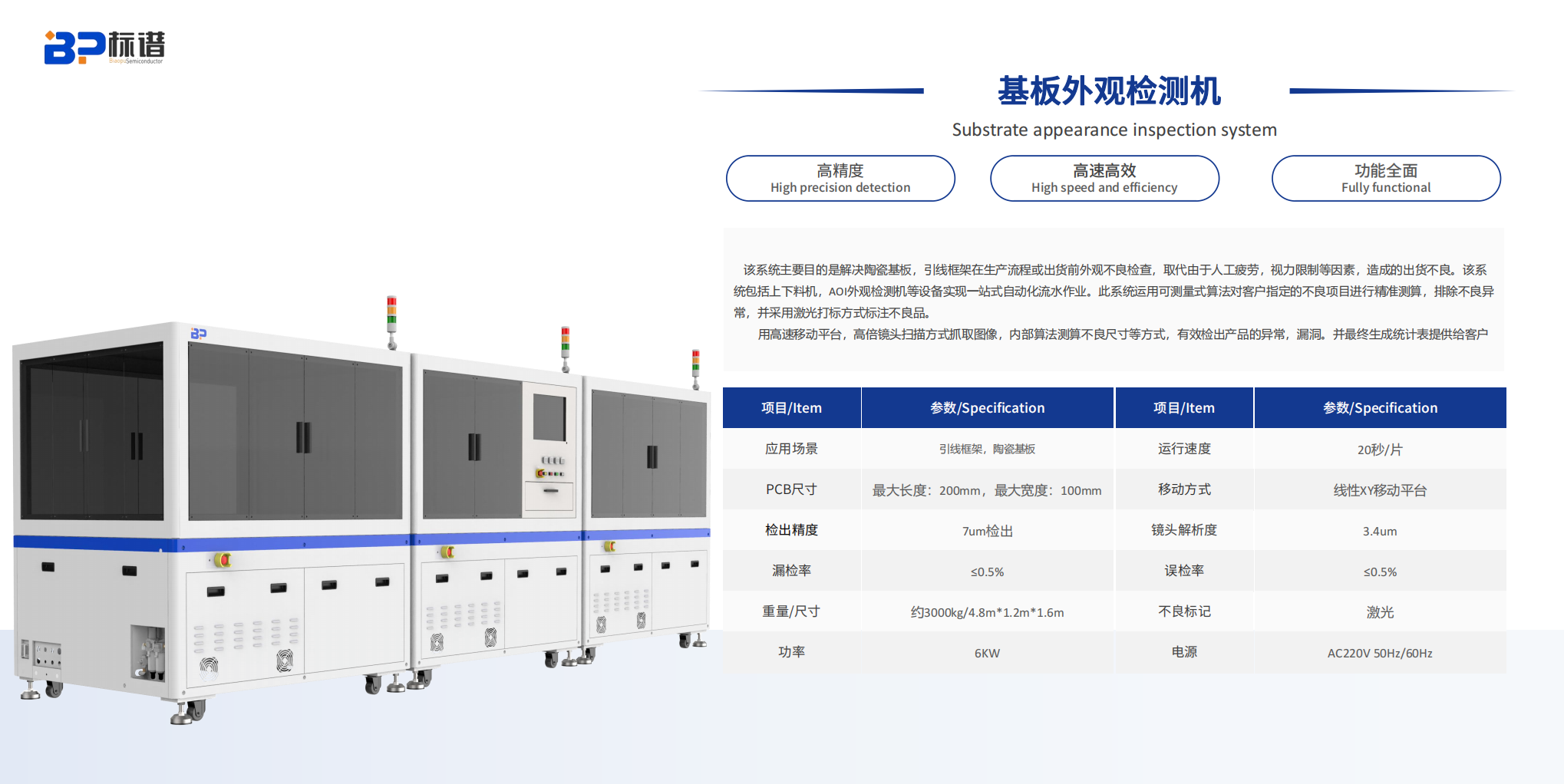

自动化流水线的引入,是系统变革的第一步。通过集成上下料机、AOI检测机等高精度设备,系统实现了从原料上料到成品检测的全自动化作业。这一转变不仅大幅提高了生产效率,还减少了人工干预,从而降低了质检过程中的误差率。

可测量式算法:精准检测的核心

系统的核心在于其可测量式算法。该算法能够根据客户预设的不良项目标准,对待检产品进行全方位的扫描与分析。通过精确测量和比对,系统能够快速识别并分类各种外观缺陷,如划痕、污渍、缺角等。这一过程不仅提高了检测的准确性,还使得系统能够适应不同客户的需求,实现个性化定制。

激光打标:不良品管理的智能化升级

激光打标技术的应用,是系统另一项重要创新。通过在不良品上精确标记,系统不仅简化了不良品的分拣与处理流程,还提升了产品的可追溯性。这对于企业而言,意味着更高的管理效率和更强的质量控制能力。

数据驱动的质量改进

系统还具备强大的数据分析能力。通过收集和分析检测数据,系统能够自动生成统计报告,为客户提供详实的质量分析视图。这些数据不仅有助于企业及时发现并解决质量问题,还能为其持续改进生产工艺提供科学依据。