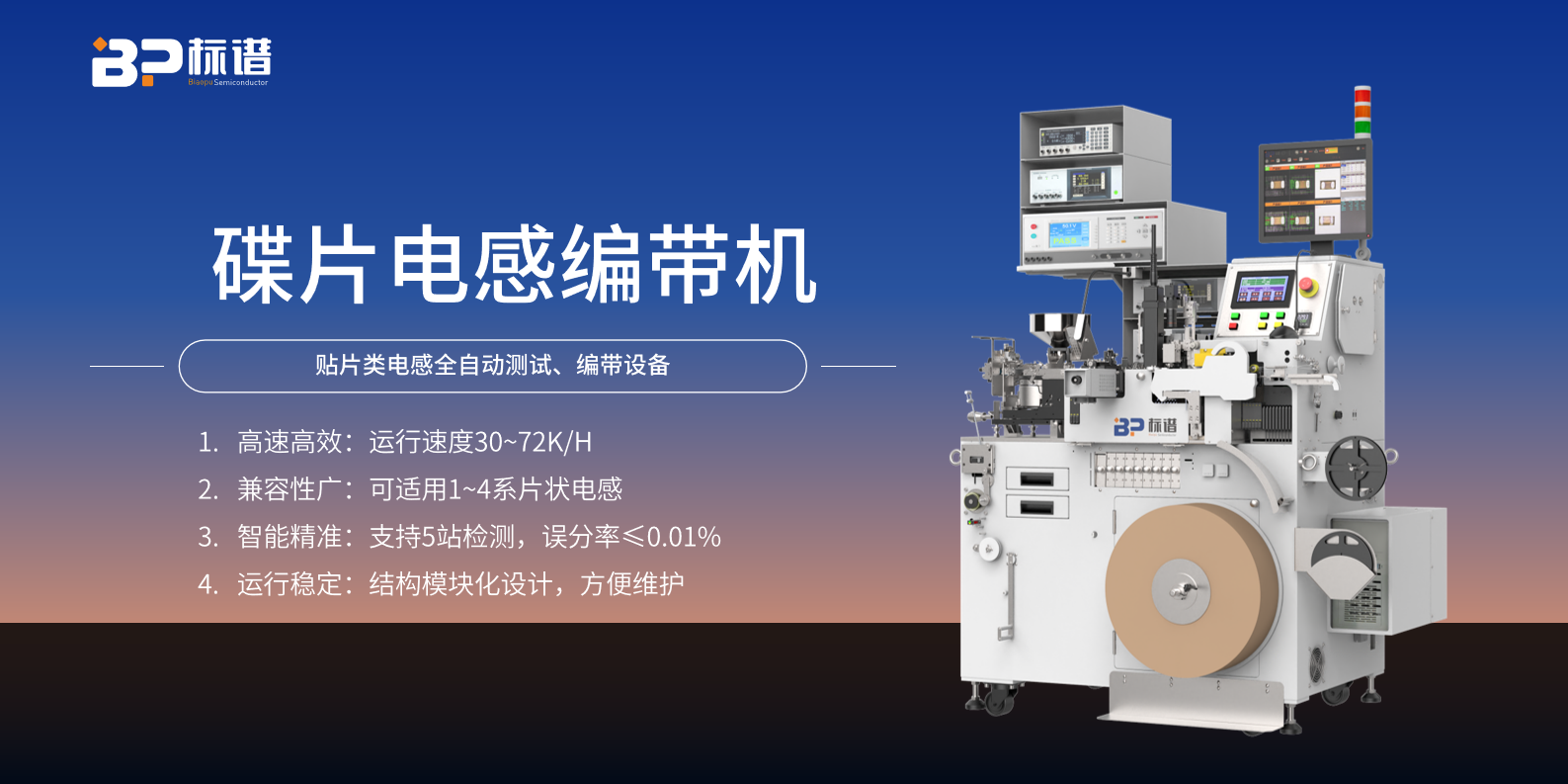

在电子元器件领域,电感值的微小偏差或方向错误可能导致整机性能下降甚至失效。标谱半导体碟片电感编带机通过5站检测机构与智能算法,将误分率控制在≤0.01%,以“零容忍”态度守护产品质量底线。

在电子元器件领域,电感值的微小偏差或方向错误可能导致整机性能下降甚至失效。标谱半导体碟片电感编带机通过5站检测机构与智能算法,将误分率控制在≤0.01%,以“零容忍”态度守护产品质量底线。

5站检测:全维度覆盖关键参数

设备的检测流程涵盖电感元件的核心质量指标:

1. 方向判别:通过光学传感器识别电感引脚方向,确保植入载带时方向一致,避免后续SMT贴片错误;

2. RDC检测:利用LCR测试仪测量电阻(R)与直流电阻(DC),筛选出引脚氧化或材料缺陷的元件;

3. 电感值测试:采用高精度电桥在设定频率下测量电感量,对比标准值范围,隔离参数超差产品;

4. NG分BIN排料:根据检测结果将不良品分类排入不同料盒,便于后续分析失效原因;

5. 视觉检测:工业相机捕捉电感表面划痕、脏污、标识模糊等缺陷,补充电性能检测的盲区。

智能算法:降低误判,提升检测效率

5站检测并非简单串联,而是通过PLC控制系统实现数据互联。例如,方向判别结果会同步至植入机构,避免因方向错误导致的返工;电感值测试数据与视觉检测图像关联存储,便于追溯质量问题根源。此外,设备采用自适应阈值算法,可根据环境温度、物料批次等变量动态调整检测参数,减少误分率。例如,在高温环境下,系统会自动放宽电感值测试的容差范围,避免因热胀冷缩导致的误判。

碟片电感编带机通过5站检测机构与智能算法的协同,将误分率压缩至≤0.01%,为电子元器件制造商提供了可靠的质量控制工具。其检测流程不仅覆盖电感元件的物理与电性能参数,更通过数据互联与自适应调整,实现了检测效率与准确性的平衡,助力企业提升产品竞争力。