核心目的

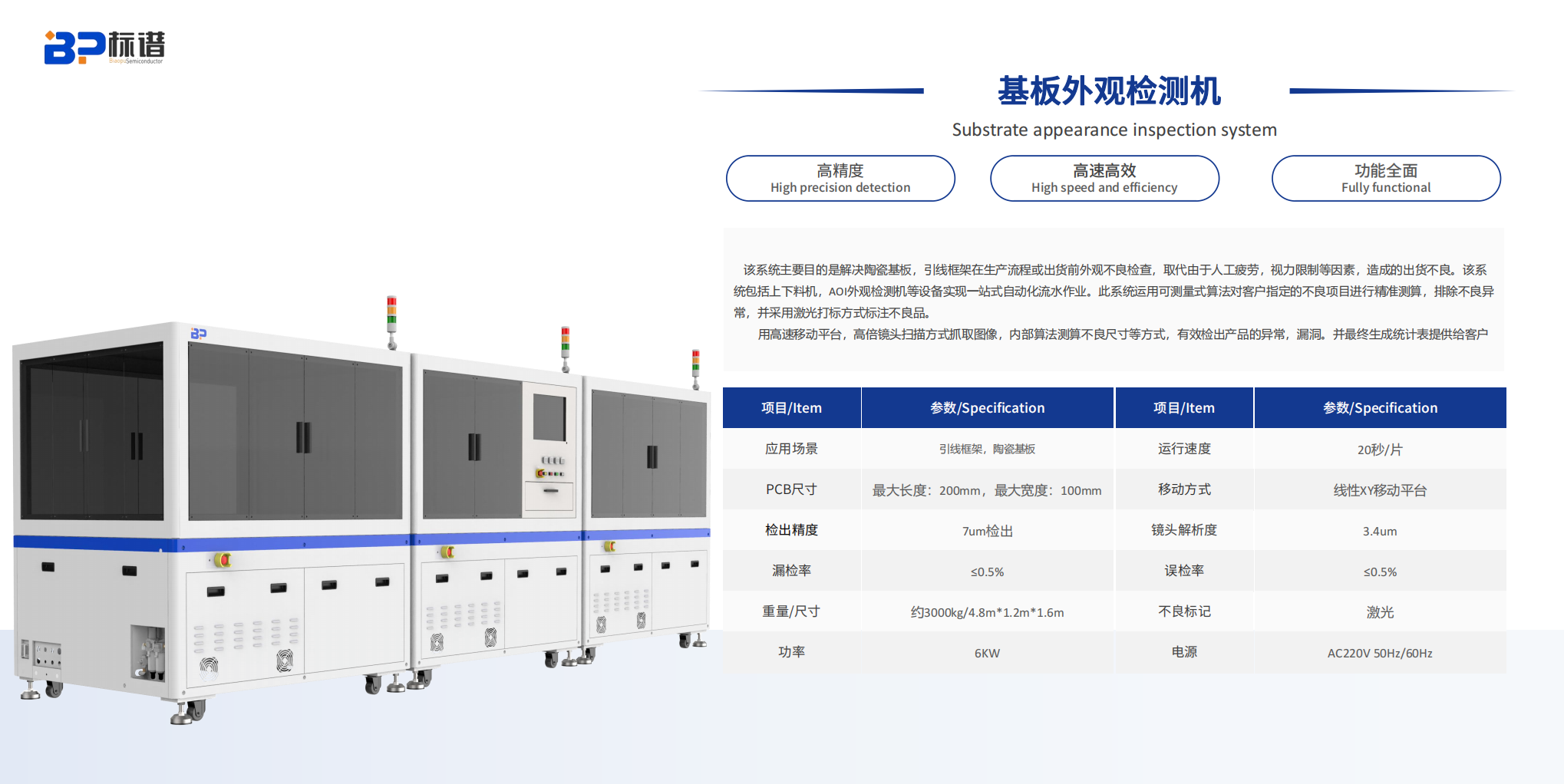

该系统的核心目的是在陶瓷基板与引线框架的生产流程或出货前,实现高效、准确的外观不良检查。通过自动化手段,彻底解决因人工检测带来的疲劳、视力限制及主观判断差异等问题,确保产品质量,减少出货不良率,提升客户满意度和品牌形象。

功能特点

一站式自动化流水作业:

高精度检测能力:

智能分析与标注:

数据管理与统计:

工作流程

自动上料:

图像抓取与扫描:

智能检测与分析:

数据记录与报告生成:

自动下料与分类:

维护与校准:

综上所述,该系统通过高度集成化的自动化设备和先进的检测技术,有效提升了陶瓷基板与引线框架的外观检测效率和准确性,为企业的质量控制和生产效率提升提供了有力支持。